目次 ペレタイザーとは

目次 ペレタイザーとは

1.ストランドカット方式

2.水冷式ホットカット(ウォータリングカット)

3.水中カット(アンダーウォーターカット)

4.最新式ホットカットシステム搭載の押出機4機種

ペレタイザーとは

ペレタイズとは、樹脂をペレット形状にカットしていく工程のことです。

ペレタイザーは、ペレタイズをするための機械装置の呼称になります。

粉砕工程を経たスクラップがルーダーのスクリューの中を混錬されながら通過し、溶融されます。その溶融された樹脂を先端のダイスから押し出すわけですが、その先で回転刃でカッティングをする装置をペレタイザーと呼び、その方法はだいたい3種類に分かれます。

ストランドカットとホットカットの違いも以下にお示しします。

参考記事:押出機とは 構造について解説

.png) |

|

|

1.ストランドカット

最も古くからある代表的なペレタイズの方式です。ダイスから溶けた再生樹脂をスパゲッティのように押し出します。これをストランドと呼びます。 ストランドは以下写真のようにすぐに水槽の水で冷却されます。

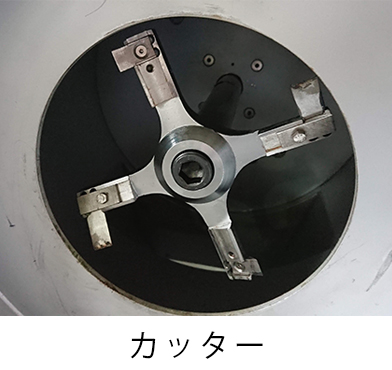

水槽から出たら、ペレタイザーと呼ばれる、高速で刃物が回転する機械にストランドが入り、ペレタイザーの回転刃と固定刃でカッティングします。 カッティングする機械のことをペレタイザーと呼びます。

ストランド用

異物があるとこのスパゲッティ状のストランドが切れてしまうので、コンタミ(異物)が多い材料はこのストランドカット方式では加工できません。

逆を言えば、ストランド方式でペレタイズされているペレットは異物が少ないとも言えます。(これがストランドカットのペレットが好まれる場合がある理由です)

メリット:できたペレットには異物が少ない ユーザーのなかには、このストランドだけを購入するという人もいる

デメリット:ストランドを引くのにある程度技術を要する。

作業人数がかかる(異物が少ない場合はその限りでない)

異物が入るとストランドが切れるので、異物が多いスクラップの加工に向かない

ポイント☛ 異物がそれほど多くなく、ストランドが切れない場合は手間はそれほどかからない

参考記事:

ホットカットとストランドカットの比較記事

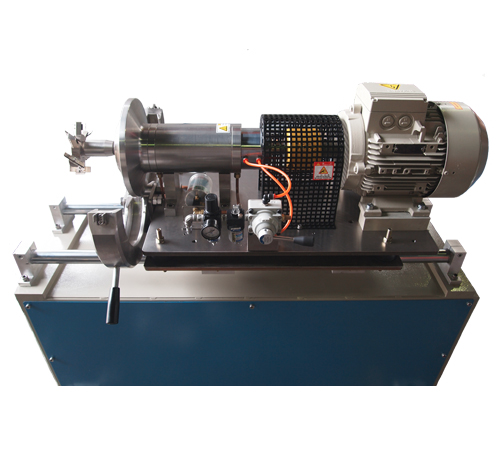

2.水冷式ホットカット(ウォータリングホットカット)

ダイスから出てきた溶けた再生樹脂をペレタイザー内のダイスでモーターで回転する回転刃がカットしてペレット形状にする方式です。

カットされたペレットはすぐに循環水で運ばれ、脱水機で水分を除きます。

ホットカット用

メリット:ストランドタイプより手間がかからない異物があってもペレット加工ができる

デメリット:回転刃の調整が難しい(調整のいらないペレタイザーの情報はこちら)

刃のメンテナンスが必要 異物が入っている可能性をユーザーが疑う場合がある(リサイクルの場合)

☛ポイント異物が多い材料の場合は水冷式ホットカットのほうが手間はかからない

参考記事:ホットカットシステムの最新技術についての記事

3)水中カット(アンダーウォーターカット)

ペレタイザーの中でダイスが熱せられたお湯に接しており、ダイスから出た再生樹脂は水中で回転刃でカットされます。

この方法が水中カットまたはアンダーウォーターカットと言われています。上記の水冷式ホットカットと異なり、空気に触れずに水中でカットされる。

水中カット用

メリット:粘度の低い樹脂でも綺麗にペレタイズできる

デメリット:価格が高い(かなり高額)

ペレタイザーは樹脂を混錬して、最後の仕上げになります。 ユーザーによっては形状などにも細かく規定がある場合がありますので、ユーザーのニーズや要求基準や条件などの情報をよく整理・理解したうえでペレタイザーを選定する必要があります。

参考記事:押出機 スクリューの構造について

4.最新式ホットカットシステム搭載の押出機

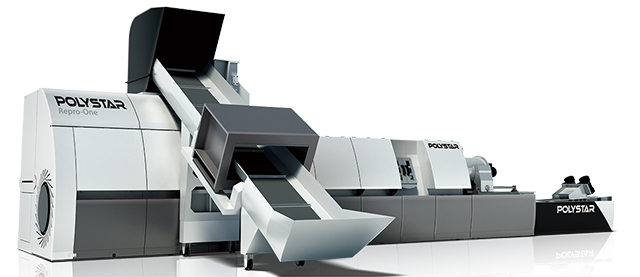

この最新のペレタイズシステムを搭載したPOLYSTARの設備4機種をご紹介します。

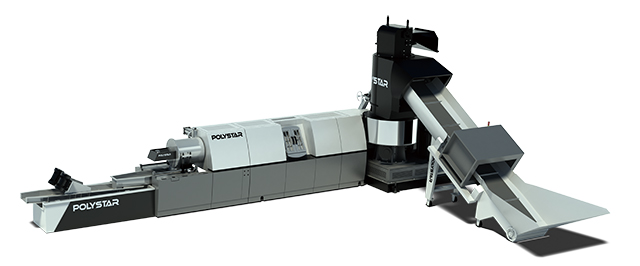

ペレタイザー Repro-Flex(フィルム用)

ペレタイザー Repro-One 粉砕機一体型

ダンゴや不織布、成形品などを前処理なしで粉砕しながらペレット加工できます

ダンゴや不織布、成形品などを前処理なしで粉砕しながらペレット加工できます

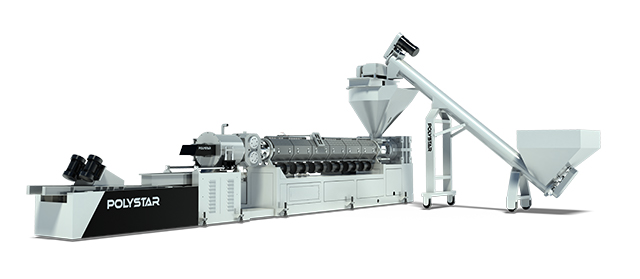

ペレタイザー Repro-Direct 万能型

ペレタイザー Repro-Air 超小型空冷式

インフレ工場において、生産ラインの横で再生加工するのに最適なルーダー

インフレ工場において、生産ラインの横で再生加工するのに最適なルーダー

↓上記の機種の動画

↓上記の機種の動画

-160x90.jpg)

コメント